印刷成型・社内一貫生産管理システム

当社は環境に配慮し再生PETを使用しております

社内一貫生産の為「デザイン入稿から試作品完成まで」短納期で対応します!

- ご提案

- 入稿

- 3D設計

- 形状確認

- 成型準備

- 試作完成

- ご提案

- 企画内容と完成イメージから、印刷成型品として最適な形状のご提案を行います。

また、豊富な経験と実績から企画そのものにも対応いたします。 - 入稿

- 立体化する平面イメージのご提出をお願いします。ご用意いただくデータは、jpg等の画像データか

イラストレータ形式のデータです。特別な制約がなければ、弊社でも製作可能です。 - 3D設計

- 提示していただいたイメージに基づいて、3DCADでモデリングを行います。

- 形状確認

- 型の切削前に 3Dpdfデータ・完成イメージ画像・簡易図面等で形状確認をお願いします。

修正箇所に対応します。 - 成型準備

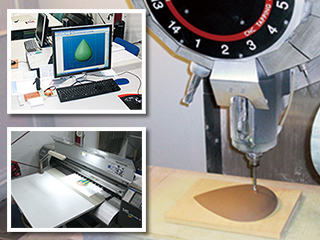

- 形状確認後、NCで樹脂型を切削します。また、印刷位置を調整し成型用のシートを印刷します。

不透過処理が必要な場合は、マスク用のシルク版を製作します。 - 試作完成

- シートの位置と、真空成型機の加熱時間、加熱温度を調整しながら成型します。

完成品を確認していただき、変更・調整箇所を量産品に反映させます。

印刷成型とは

事前に印刷したシートを成型する事で、加飾済みの立体成型物を完成させる技術です。今日では、飲料水自動販売機のダミーサンプル等に使用されていますが、成型時のシートの延びによる印刷位置の歪みの調整と、成型条件の設定が非常に繊細で、量産開始までには、試行錯誤による時間と経費が必要でした。

(株)パックマンでは、長年の経験と実績を活かし、CADデータの作成とNCによる型切削、画像処理とシート印刷、試作及び量産品の成型までを行う社内一貫生産管理システムを構築しました。このシステムにより、他に類を見ない「スピード」・「品質」・「コスト」で試作品を提供し、皆様のお役に立ちたいと考えております。